Celovita raziskava o napakah menjalnika in premislekih dobaviteljev

Celovita raziskava o napakah menjalnika in premislekih dobaviteljev

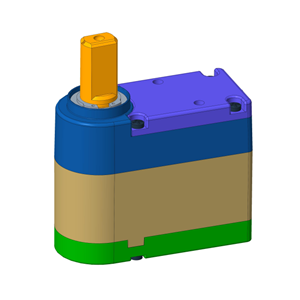

Gearbox sistemi so neopevani junaki za številnimi mehanskimi aplikacijami, ki brezhibno prenašajo moč prek zapletenih razporeditev zobnikov, menjalnih gredi, ležajev in struktur ohišja. Medtem ko strukture ohišja kažejo minimalne stopnje napak, zobniki, menjalne gredi in ležaji skupaj prispevajo k več kot 90 % zobnikov okvare škatle. V tem obsežnem raziskovanju se poglobimo v zapletenost običajne opreme napake škatle in zagotavljajo strateške premisleke za izbiro zanesljivih dobaviteljev, ki ponujajo celovit vodnik za izboljšanje opreme zanesljivost škatle.

1. Spiralni menjalnik:

Ponuja bolj gladko delovanje in večjo učinkovitost.

Običajno se uporablja v različnih industrijskih aplikacijah.

2. Čelni menjalnik:

Ravni zobje zagotavljajo enostavnost in učinkovitost.

Primerno za aplikacije z nizko do zmerno hitrostjo.

3. Stožčasti menjalnik:

Stožčasti zobniki za sekanje gredi.

Idealno za aplikacije s sekajočimi se gredi pod različnimi koti.

4. Polžasti menjalnik:

Uporablja polžasti vijak za visoka redukcijska razmerja.

Primerno za aplikacije, ki zahtevajo visok navor in nizko hitrost.

Kompaktna zasnova z visokim navorom.

Pogosto se uporablja v aplikacijah v robotiki, vesolju in avtomobilizmu.

Zgodovinski mejniki razvoja menjalnika:

Starodavni izvori:

Gears segajo nazaj v starodavne civilizacije, kot sta Kitajska in Grčija.

Zgodnji zobniški mehanizmi so bili ročni in so se uporabljali predvsem za preproste aplikacije.

Srednjeveški napredek:

Srednjeveško obdobje je bilo priča napredku zobniških mehanizmov za mline in druge industrijske aplikacije.

Mlini na veter in vode so prikazali potencial zobnikov pri izkoriščanju naravne energije.

Industrijska revolucija:

Prihod industrijske revolucije je pomenil pomemben premik.

Zobniki so postali sestavni del pogona strojev in omogočili množično proizvodnjo blaga.

Avtomobilska revolucija:

V začetku 20. stoletja je prišlo do vzpona avtomobilske industrije.

Prestave so postale nujne v avtomobilih, saj so prispevale k nadzoru hitrosti in prenosu.

Moderna natančnost:

Napredek v proizvodnih tehnologijah sredi 20. stoletja je privedel do natančnega zobnika.

Menjalniki so postali bolj kompaktni, učinkoviti in vsestranski.

Avtomatizacija in robotika:

Konec 20. stoletja in kasneje smo bili priča integraciji zobnikov v avtomatizacijo in robotiko.

V teh aplikacijah so prevladovali planetni menjalniki in specializirani sistemi zobnikov.

Razumevanje pogostih napak menjalnika:

1. Napaka zoba zobnika:

Napake zob zobnikov, ki zajemajo odstopanja pri proizvodnji, namestitvi in servisiranju, vodijo do variacij v profilih zob zobnikov. Napake po servisu vključujejo plastično deformacijo površine zoba, neenakomerno obrabo in utrujenost površine. Zlomljeni zobje, huda napaka, so zaradi lažje diagnoze razvrščeni ločeno.

2. Enotna oprema:

Poškodba materiala zaradi trenja med postopkom začepljenja po uporabi zobnika povzroči enakomerno obrabo zobnika, ki vključuje abrazivno in korozivno obrabo. Za razliko od resnih napak na zobeh zobnikov je enakomerna obraba zobnikov značilna po izrazitih značilnostih vibracijskega signala.

3. Neusklajenost gredi:

Težave z gredmi na koncih sklopke zaradi težav pri oblikovanju, izdelavi, namestitvi ali uporabi povzročijo neusklajenost gredi. V nasprotju z napakami posameznega zoba zobnika neusklajenost gredi povzroči napake zob zobnika na vseh gredi, kar povzroči pojav modulacije v signalih.

4. Zlomljeni zobje:

Predvsem pri oblikah utrujenosti in preobremenitve zlomljeni zobje predstavljajo hudo napako zobnika. Vibracijski signali med zlomom zoba kažejo večjo udarno energijo, kar jih razlikuje od napak zob zobnikov in enakomerne obrabe zobnikov.

5. Resonanca ohišja:

Resonanca ohišja nastane zaradi udarne energije, ki vzbuja inherentno frekvenco ohišja menjalnika. Proizvaja znatno energijo udarnih tresljajev in je običajno posledica zunanjih vzbujanj na ohišju.

6. Rahlo upogibanje gredi:

Običajne napake na gredi menjalnika vključujejo rahlo upogibanje, kar povzroči napake zob zobnika na prizadeti gredi. V nasprotju s posamičnimi napakami zaradi zob zobnika upogibanje gredi povzroči znatne napake zob zobnikov v vseh zobnikih na gredi.

7. Hudo upogibanje gredi:

Močno upogibanje gredi predstavlja kritično napako menjalnika, saj ustvarja znatno energijo udarca in izrazite vibracijske signale v primerjavi z rahlim upogibanjem.

8. Neuravnoteženost gredi:

Tipična napaka, ki je posledica ekscentričnosti v gredi, neuravnoteženost gredi je posledica deformacij pri izdelavi, namestitvi ali po uporabi. Neuravnoteženost povzroča vibracije, ki vodijo do napak zob zobnikov, vendar se izrazito razlikuje od čistih napak zob zobnikov.

9. Aksialno gibanje gredi:

Aksialni premik se pojavi pri uporabi vijačnih zobnikov, kar povzroča neuravnotežene aksialne sile in znatno vpliva na natančnost in stabilnost prenosa zobnikov, kar predstavlja resno napako.

10. Utrujenost ležaja, luščenje in luknjanje:

Tipična napaka v kotalnih ležajih vključuje luščenje zaradi utrujenosti in luknjanje notranjih, zunanjih obročev in kotalnih elementov. Energija, ki nastane med okvarami kotalnih ležajev, je veliko manjša od energije, ki jo proizvedejo zobniki, kar predstavlja diagnostični izziv.

Strateški premisleki pri izbiri dobavitelja:

1. Nadzor kakovosti in standardi izdelave:

Odločite se za proizvajalca s strogim nadzorom kakovosti in skladnostjo s proizvodnimi standardi, da čim bolj zmanjšate napake in zmanjšate napake na zobeh zobnikov.

2. Postopki in materiali:

Bodite pozorni na proizvodne procese in materiale, ki jih uporablja dobavitelj, pri čemer dajte prednost naprednim procesom in materialom, odpornim proti obrabi.

3. Tehnična podpora in poprodajne storitve:

Izberite dobavitelja, ki ponuja celovito tehnično podporo in poprodajne storitve, da povečate zanesljivost opreme s pravočasno pomočjo.

4. Priporočila za redni pregled in vzdrževanje:

Povprašajte o priporočilih dobavitelja za redni pregled in vzdrževanje, saj dobri proizvajalci zagotavljajo navodila za pravilno vzdrževanje.

5. Učinkovitost in uporabnost izdelka:

Upoštevajte parametre delovanja izdelka, da zagotovite njihovo skladnost s specifičnimi zahtevami uporabe, pri čemer upoštevajte raznolikost specifikacij menjalnika.

6. Ocene uporabnikov in ugled:

Ocenite ocene uporabnikov in ugled proizvajalca, da pridobite vpogled v kakovost izdelkov in storitev iz izkušenj drugih strank.

7. Redne posodobitve in tehnološke nadgradnje:

Ocenite, ali dobavitelj redno posodablja svojo linijo izdelkov in zagotavlja tehnološke nadgradnje, da zagotovi, da oprema ostane v ospredju industrijskih standardov.

8. Stroškovna učinkovitost:

Ocenite stroškovno učinkovitost izdelka tako, da upoštevate ne le ceno, ampak tudi zmogljivost, življenjsko dobo in ponujene storitve.

Zaključek:

S celovito oceno teh dejavnikov postane izbira dobavitelja menjalnika bolj informirana odločitev, ki prispeva k povečani stopnji uspešnosti nabave in povečani zanesljivosti opreme. Pri obvladovanju zapletenosti napak menjalnika in razmišljanja dobavitelja lahko podjetja optimizirajo svoje delovanje in zagotovijo dolgo življenjsko dobo in učinkovitost svojih mehanskih sistemov, s čimer povečajo splošno produktivnost in zmanjšajo izpade.